Geht es in der industriellen Kunststoffverarbeitung um Thermoformen, fällt sofort der Name Illig. Denn beim Thermoformen, und hier vor allem auch in der Verpackungstechnik, gehört die 750 Beschäftigte zählende Illig Maschinenbau GmbH & Co. KG, D-74081 Heilbronn, zu den weltweit führenden Herstellern. Mit den Maschinen und Werkzeugen sowie Peripherie- Einrichtungen aus Heilbronn verarbeiten Kunden in 80 Ländern der Erde thermoplastische Kunststoffe und stellen daraus anspruchsvolle bis hochpräzise Formteile her. Die Ursprünge des Unternehmens gehen auf eine von Adolf Illig im Jahr 1946 in der elterlichen Garage gegründete Reparaturwerkstatt zurück. Bereits 10 Jahre später wurde mit der Entwicklung einer Vakuumformmaschine der Grundstein für das heutige Technologie-Unternehmen gelegt. Es folgten Vakuumformautomaten zur Produktion von Deckeln direkt ab bedruckter Folienrolle, und es kamen weitere Innovationen wie z. B. Druckluft-Schnelllaufautomaten mit integrierten Zusatzfunktionen (Stanzen usw.) hinzu. In den folgenden Jahren unterstrichen wegweisende Entwicklungen wie die RDM-Baureihe, die als Verpackungsanlagen das Formen von Behältern sowie das dosierte Befüllen derselben und letztlich das Verschliessen integrieren, die anhaltende hohe Innovationsfähigkeit des stetig wachsenden Betriebs. Als eindrucksvolle Beispiele wären hier In-Mould-Labeling-Produktionsanlagen für Margarine- Becher aus PP (Polypropylen) oder vollaseptische Form-, Füll- und Verschliessmaschinen sowie Rollenautomaten und Bottleformer zu erwähnen.

Wichtiger Erfolgsfaktor: die eigene Fertigung!

Als weitere elementare Bausteine für den Unternehmenserfolg sind die Produktion mit sehr hohem Eigenfertigungsgrad und die kompromisslose Qualität sowie ein leistungsfähiger Service anzuführen; wobei der Fertigung eine entscheidende Rolle zukommt, wie Volker Marquardt, Leiter Fertigung, ausführt: „Zwar sind die Grundmaschinen und viele Peripherie-Komponenten weitgehend standardisiert, jedoch handelt es sich fast bei jedem Auftrag um eine kundenspezifisch angepasste Lösung. Folglich steht bei uns die kleinteilige Fertigung ab Stückzahl 1 und Chargen bis etwa 200 Stück im Vordergrund. Dies gilt für Kleinteile mit 3 mm Länge genauso wie für Grossteile mit 2.500 mm Länge. Wir arbeiten hoch flexibel und strikt bedarfsorientiert im 2- bis 3-Schichtbetrieb und haben die Mechanikteile-Produktion deswegen in die Fertigungseinheiten (FE) Drehen, Fräsen, Blech/Schweissen, Grossteile- Bearbeitung und QS aufgeteilt.“ Der Trend zu funktionsintegrierten Bauteilen führt auch bei Illig zur verstärkten Verlagerung der Werkstücke in Richtung Frästeile, weshalb sich dort einerseits Kapazitätsprobleme ergaben und andererseits Ersatzbeschaffungen anstanden. Um nun die über die Jahre gewachsene Vielfalt an Maschinen und Steuerungen sowie an Spannmitteln und Sonderspannvorrichtungen für die Zukunft in den Griff zu bekommen, entschlossen sich Volker Marquardt und Matthias Senghaas, Meister Fertigungseinheit 3, Nägel mit Köpfen zu machen und nach einer durchgängigen Systemlösung zu suchen. Diese schloss folgerichtig das Maschinenkonzept mit Werkstückmagazin zur automatischen Beschickung sowie hauptzeitparallelen Rüstung und damit auch zwingend die Werkstück- Spanntechnik mit ein. Die Evaluation bezüglich CNC-Bearbeitungszentren und Werkstück- Spanntechnik gestaltete sich ziemlich aufwändig, nicht zuletzt wegen hoher Anforderungen auf Grund des Teilespektrums und der dafür erforderlichen Fräsleistungen sowie Flexibilität, Zugänglichkeit, Rüstzeiten-Reduktion, Offenheit für neue Bearbeitungs-/Frässtrategien oder auch Spanntechnik-Handhabung und Langzeit-Genauigkeit.

Wichtiger Erfolgsfaktor in der Fertigung: Systemfähige Werkstück-Spanntechnik

Dazu meinte Matthias Senghaas: „Das intensive Tüfteln an der Systemfähigkeit hat sich gelohnt. Denn anstatt zunächst zwei geplanten mit Werkstückmagazin gekoppelten CNC-5-Achsen-Bearbeitungszentren haben wir letztlich nur ein mit grösserem Werkstückmagazin verbundenes CNC-BAZ beschaffen müssen. Nämlich deshalb, weil in Verbindung mit der hochentwickelten und vor allem absolut systemfähigen Werkstück-Spanntechnik von Gressel eine weitreichende Einsatz-, Nutzungs- und Rüstungs-Flexibilität erreicht werden konnte, was für uns in der Konsequenz so zunächst nicht erkennbar war. Denn was an Spanntechnik angeboten wurde, konnte uns solange nicht überzeugen, bis wir an einer Hausmesse auf Gressel-Spanntechnik aufmerksam wurden. Die durchdachten und wirklich systemfähigen weil kompatiblen Spannsysteme, plus die grosse Vielfalt an wechselbaren Komponenten und Spannbacken sowie die einfache Spannkraft-Einstellung über die Hülse und die schnelle Öffnungs-/Schliessbewegung mit nur 160° Winkelöffnungs-/Schliessweg überzeugten uns ebenso, wie die präzise und dabei auch noch gewichtsoptimierte Ausführung.“ Um auf der sicheren Seite zu sein, wurden die Maschinenbediener der 20 Mann starken Fräsabteilung von Anfang an voll in die Entscheidungsfindung einbezogen, in dem z. B. ein und dasselbe Team, bestehend aus Programmierer, Bediener und Meister, mit allen Liefer-Aspiranten umfangreiche Funktions- und Frästest durchführten, um gesicherte Erkenntnisse zu erhalten. Am Ende fiel die Entscheidung zugunsten der Werkstück-Spanntechnik aus der Schweiz, nämlich von der Gressel AG, CH-8355 Aadorf.

Ein Werkstück-Spanntechniksystem für alle Einsatzfälle

Der zuständige Gressel-Vertriebstechniker Deutschland Süd, Frank Scheurer, zu den besonderen „sportlichen“ Herausforderungen bei diesem Langzeit-Projekt: „Wir haben hier 32 Paletten mit 630 x 630 mm im System. Darauf gilt es Kleinteile einzeln oder mehrfach zu spannen, und natürlich auch vergleichsweise grosse, schwere Werkstücke bis max. 550 kg Paletten-Gesamtgewicht. Die klare Vorgabe lautete, Spannvorrichtungen in 5 bis 6 Minuten hauptzeitparallel umrüsten zu können, weil die kürzesten Bearbeitungslaufzeiten 6 Minuten betragen, die längsten dagegen schon mal das 15-fache. Die Fräsversuche wurden sämtlich an wiederkehrenden Werkstücken vorgenommen, wobei sich schnell zeigte, dass gegenüber früher ein deutlich einfacheres, sicheres und schnelles Handling sowie vor allem eine stark verbesserte Bearbeitungs-Zugänglichkeit, gegenüber den von Wettbewerbern offerierten und den früher verwendeten Standard- und Sonderspannmitteln, gegeben war. Standardisierte Spanntechnik auch für unförmige Teile aus unterschiedlichsten Werkstoffen, schnelles und prozesssicheres Spannen, störungsfreies Spannen durch geschlossene Spindel, wenige Handgriffe beim Umrüsten, Wegfall vom aufwändigen Aufpratzen speziell konturierter Teile, kompatibles Zubehör wie Grundkörper- oder Zugstangen-Verlängerungen, um mit nur einem Spannsystem alle auf dem CNC-Bearbeitungszentrum, bezogen auf Arbeits-/Verfahrwege und Kollisions-Störkreise, möglichen Werkstücke effizient bearbeiten zu können – wir konnten und können mit unseren systemfähigen Spanntechnik-Lösungen alle Anforderungen von Illig erfüllen und eine weitgehende Standardisierung herbeiführen.“

50% Produktivitäts-Steigerung auch dank systemfähiger Werkstück-Spanntechnik

Der Testphase gegen Ende 2013 folgte eine kontinuierliche Aus- und Aufrüstungsphase, die alle paar Monate weitere Lieferungen sowohl an Grundsystemen als auch an Spannbacken und Zubehör mit sich brachte. Fokussiert auf die drei Grundspannsysteme Doppel-, Einfach- und Zentrischspanner duogrip, 5-Achsen-Kraftspanner grepos 5X und 4-fach-Aufspannturm (ausgerüstet mit Doppelspannern duogrip), lieferte Gressel zu allen Spannsystemen jeweils drei verschiedene Systembacken (Stufenbacke mit Grip 3mm, 5mm und 8mm), um auf allen Spannsystemen sowohl die Roh- als auch die Fertigteil-Bearbeitung vornehmen zu können, und dafür nur die Backen umrüsten zu müssen. Inklusive der erwähnten Aufspanntürme sind heute 32 + 4 also insgesamt 36 Paletten-Ausrüstungen aufgebaut, sodass die Flexible Fertigungszelle aus dem Magazin heraus vollautomatisch in der 3.Schicht arbeiten kann. Nicht nur damit sind die Wünsche des anspruchsvollen Kunden Illig „mehr als nur erfüllt worden“, wie Volker Marquardt anerkennend zum Ausdruck brachte: „Mit den komplett mit flexibler Spanntechnik ausgerüsteten Paletten und weitergehend den Mehrfachspanntürmen decken wir über 90% unseres Teilespektrums ab und können hochflexibel in die Nacht hinein produzieren. Mit den gewählten Spannsystemen duogrip 125 sowie dem 5-Achsen- Kraftspanner grepos 5X haben wir zwar verschiedene Grössen im System, was aber wegen der Möglichkeit des freien Austausch der kompatiblen Backensysteme untereinander gar keine Rolle spielt. In der Tat sind alle Backen überall verwendbar und wir kommen mit dem Zubehörprogramm soweit aus, dass wir kaum mehr Sonderlösungen brauchen. Wir gehen heute sogar so weit, an bestimmten Werkstücken 5 mm Materialaufmass in Kauf zu nehmen, weil wir die Teile dann ohne Unterbrechung an fünf Seiten komplett und hochgenau und vor allem ohne Umrüsten bearbeiten können. Mit den Mehrfachspannern erhöhen wir zudem die Maschinenauslastung, weshalb die hier realisierte Maschine-Spanntechnik-Kombination bei uns als Modell für alle künftigen Neuanschaffungen steht. Ganzheitlich betrachtet sorgte die konsequente Umsetzung des neuen Fertigungskonzepts gegenüber früher für eine enorme Produktivitäts-Steigerung im Bereich um 50% und darf damit zu Recht als Erfolgsstory angesehen werden.“

Das Bild zeigt das mit 32 unterschiedlich ausgerüsteten Paletten bestückte Werkstückmagazin des Flexiblen Fertigungssystems in der Fertigungseinheit 3 bei der Maschinenfabrik Illig GmbH & Co. KG.

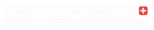

Hier sehen Sie einen Teil des Spektrums an Standard-Komponenten aus dem Spanntechnik- Programm und Zubehör von Gressel AG, das bei Illig GmbH & Co. KG vollumfänglich zum Einsatz kommt: Adapterplatten, Zugstangen-Verlängerungen, Standardbacken, grip-Backen.

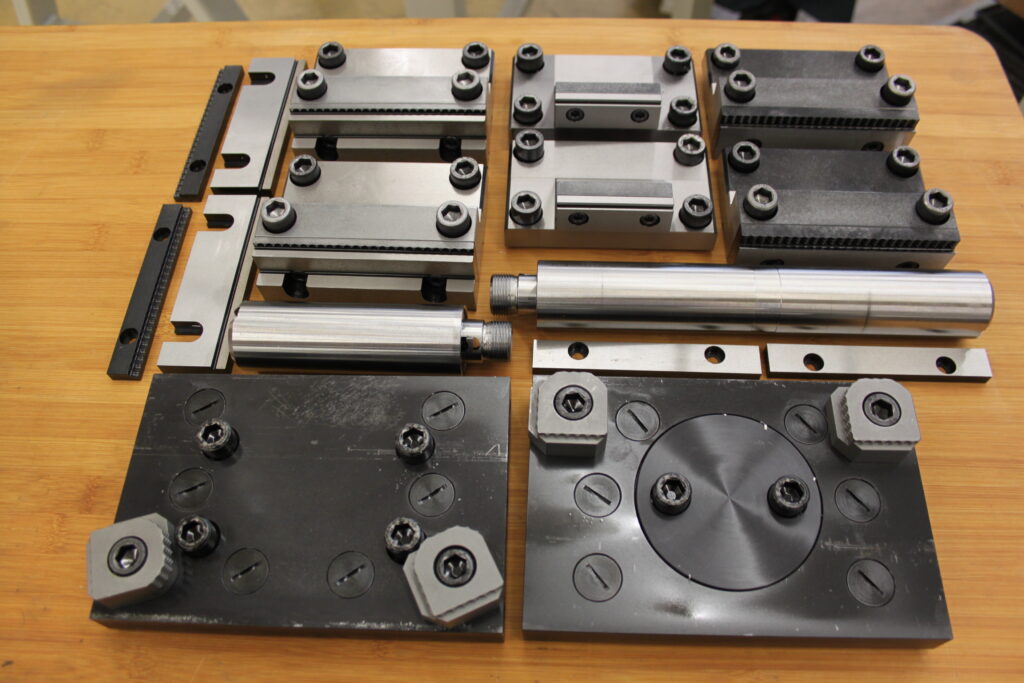

Hier erkennen Sie den 5-Achsen-Kraftspanner grepos 5X mit Sonder-Wechselbacken zum Spannen von Rundmaterial, aus dem in einem Arbeitsprozess hocheffizient ein kubisches Frästeil gefertigt wird, wogegen dieses früher in mehrstufiger Dreh-/Fräsbearbeitung entstand.

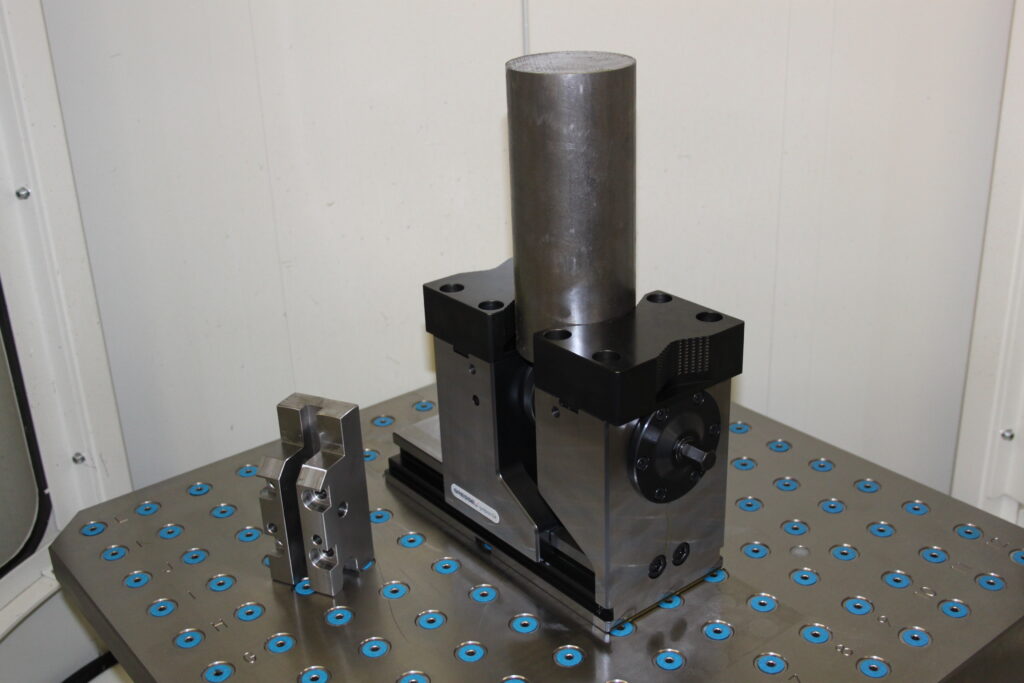

Der 5-Achsen-Kraftspanner grepos 5X mit vorbereiteter Adapterplatte zum Spannen eines rohen Gussteils, das in einer Aufspannung 5-seitig komplett bearbeitet wird.

Das Bild zeigt zwei parallel angeordnete 5-Achsen-Kraftspanner grepos 5X mit verlängerten Grundkörpern sowie verlängerten Zugstangen, auf eine Palette aufgebaut als Sonder-Spanneinheit zum Spannen großer Aluminiumplatten.

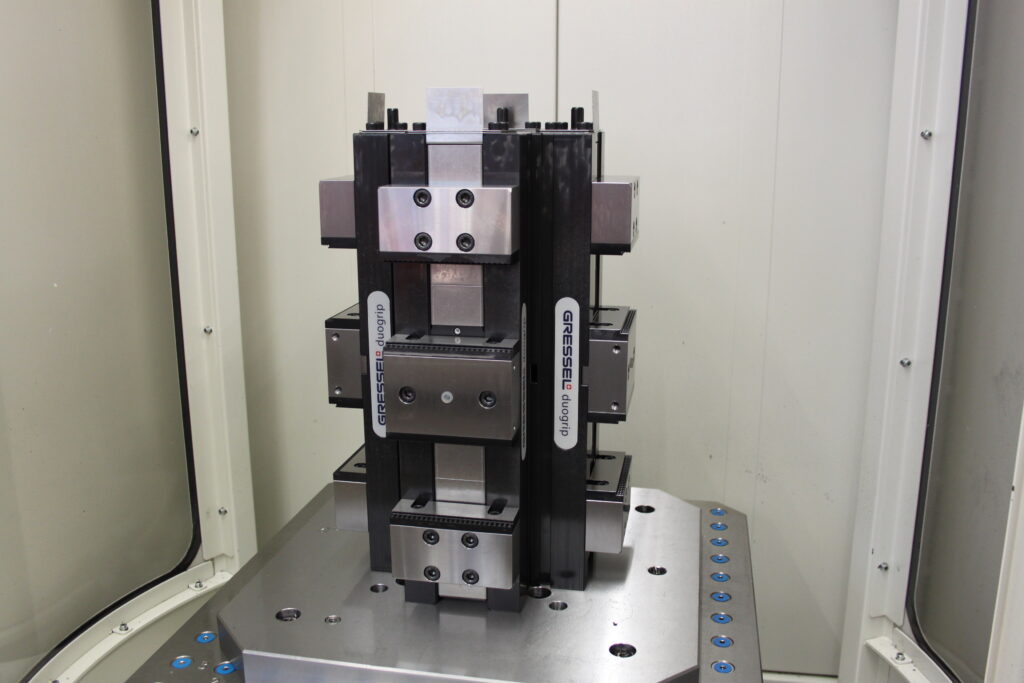

Hier sehen Sie einen 4-fach-Spannturm auf einer Palette, ausgerüstet mit vier Doppelspannern vom Typ duogrip zum Spannen von insgesamt acht Werkstücken.

Von rechts nach links Ahmet Ceylan, Programmierer und Bediener des Flexiblen Frässystems, Volker Marquardt, Leiter Fertigung, und Matthias Senghaas, Meister Fertigungseinheit 3, alle von Maschinenfabrik Illig GmbH & Co. KG, und ganz links Frank Scheurer, Vertriebstechniker Deutschland Süd bei der Gressel AG und zuständig für den Kunden Illig Maschinenbau GmbH & Co. KG